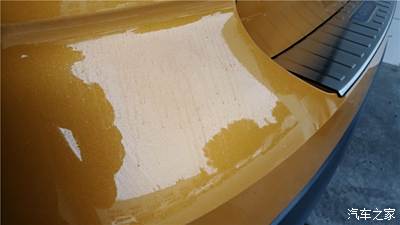

注塑模具表面出现划痕是可以修复的,修复注塑模具划痕的主要流程包括以下几个步骤:

1、清理划痕表面:使用清洗剂或类似工具清理模具表面,确保划痕处无油污、杂质等。

2、打磨划痕:使用油石或砂纸对划痕进行打磨,注意控制力度,避免扩大划痕范围。

3、清洗打磨处:再次清洁打磨后的表面,确保无尘无垢。

4、填补划痕:使用与模具底色相近的修补剂填补划痕处,确保填补平整。

5、研磨抛光:使用研磨工具对填补后的划痕进行抛光处理,使表面恢复光泽。

6、检查与验收:修复完成后,检查模具表面,确保划痕已修复且模具其他部分无损伤。

不同材质和程度的划痕可能需要不同的修复方法,建议在修复前咨询专业人士的意见,修复注塑模具需要一定的技术和经验,如果操作不当可能导致模具损坏,因此建议在有经验的专业人士指导下进行修复。

日常使用中,为了保护模具表面,可以采取一些预防措施,如定期保养、使用合适的脱模剂等,如发现模具损坏或存在问题,应及时联系专业维修人员进行修复,以确保模具的正常使用和产品质量,标题:如何优化注塑模具制造流程以提高生产效率?

优化注塑模具制造流程是提高生产效率的关键,以下是一些建议来优化注塑模具制造流程:

1、合理规划与设计:在模具制造之前,进行充分的设计规划和前期分析,利用模具设计软件进行模拟和分析,预测制造过程中可能出现的问题,提前进行优化,这样可以减少后续制造过程中的错误和修改,节省时间和成本。

2、采用先进的制造技术:引入先进的制造技术和设备,如数控机床、自动化生产线等,提高模具制造的精度和效率,采用先进的制造工艺,如热处理、表面处理技术等,提高模具的质量和性能。

3、优化材料选择:根据模具的使用要求和制造工艺,选择合适的材料,不同的材料具有不同的性能和加工特点,合理选择材料可以显著提高制造效率和模具寿命。

4、加强过程控制:在模具制造过程中,加强质量控制和过程管理,制定严格的生产规范和检验标准,确保每个工序的质量符合要求,建立有效的生产协调机制,确保生产过程中的信息流通和协作顺畅。

5、模块化设计:采用模块化设计思想,将模具分解为多个独立的模块,便于制造、组装和维修,这样可以提高制造的并行性,缩短生产周期。

6、引入信息化管理:利用信息化技术,建立模具制造管理系统,实现生产过程的数字化管理,通过数据分析和管理,优化生产计划和资源分配,提高生产效率和资源利用率。

7、人员培训与团队建设:加强员工培训和团队建设,提高员工的技能水平和综合素质,通过培训和团队建设活动,提高员工的生产效率、质量意识和协作精神,为优化注塑模具制造流程提供有力支持。

通过以上措施的实施,可以有效地优化注塑模具制造流程,提高生产效率和质量,降低生产成本,提高企业的竞争力。

TIME

TIME